Sauberkeit im Mikrometerbereich und Atomprozent

In vielen Branchen führen neue und verbesserte Produkte zu hohen Hygienevorgaben. Da sich Herstellungs-, Verbindungs- und Beschichtungstechnologien ändern und strengere behördliche Vorschriften gelten, gibt es strengere Anforderungen an die Sauberkeit von Partikeln und partikelartigen Teilen.

Um diese Werte in der Produktionskette zuverlässig und effizient zu erreichen, entsprechen Reinigungs- und Trocknungsprozesse nicht nur den Anforderungen und der entsprechenden Anlagentechnik, auch die Programmumsetzung und Reinigungsumgebung müssen entsprechend angepasst werden.

Ob Produktionsequipment für die Herstellung von Halbinduktoren, Biotechnologie, Lasertechnik und Sensorik, Instrumentierung für die Mess- und Analysetechnik, Komponenten für Akkumulatoren und Brennstoffzellen, optische Systeme oder Zerspanungswerkzeuge, die Anforderungen an Leistung und Zuverlässigkeit sind extrem hoch . Dies führt nicht nur zu hohen Anforderungen an die Genauigkeit der Teilefertigung, sondern auch an deren Sauberkeit. Bei medizintechnischen Produkten wie Implantaten, Instrumenten, Kanülen und Endoskopen ist die partikuläre Kontamination aus Herstellungsprozessen aufgrund regulatorischer Vorgaben ein wesentlicher Standard.

Darüber hinaus gibt es einen Trend zur Miniaturisierung und Funktionsintegration mit kleineren und komplexeren Bauteilen. Diese Entwicklungen machen es erforderlich, dass Partikelreinheitsvorgaben im Mikrometer- bis Nanometerbereich sowie strenge Anforderungen bezüglich der Kontamination von Restdünnschichten von immer mehr Industriezweigen erfüllt werden müssen. Je nach Bauteil und Anwendung können auch Ausgasungsraten für Organik und Restfeuchte sowie Grenzwerte bis in den atomaren Prozentbereich bei der Oberflächenanalytik von Verbotsstoffrückständen eingehalten werden. Zur Herstellung dieser Miniaturkomponenten gibt es auch eine Entwicklung hin zu immer größeren integrierten Fertigungseinheiten. Dies stellt auch neue Herausforderungen an die Reinigungsprozesse und die dafür erforderlichen Maschinensysteme.

Das Ergebnis ist eine Reihe anspruchsvoller Teilereinigungsaufgaben über die gesamte Fertigungskette hinweg. Als Anbieter zukunftsorientierter Komplettlösungen deckt die SBS Ecoclean Unternehmensgruppe das gesamte Spektrum der Präzisions- und Feinstreinigung ab. Dadurch können sie ihre Reinigungsvorgänge, Steuerungsprogramme, Maschinen und Umgebungsbedingungen an die Anforderungen und verfügbaren Anwendungen anpassen.

Richtiges Systemkonzept

Um ein geeignetes Reinigungssystem für eine bestimmte Aufgabe auszuwählen, ist zunächst zu prüfen, ob das System zur Vorreinigung, Zwischenreinigung oder Endreinigung eingesetzt wird. Je nach Anwendungsspezifikation und zu erreichender Hygiene kann die Lösung eine Mehrkammer- oder Mehrtank-Tauchmaschine, eine flexible Mehrtank-Ultraschallmaschine auf Basis modularer Einheiten oder ein kundenspezifisches ultraschallbasiertes Mikroreinigungssystem sein.

Reinigungschemikalien, optimale Prozesstechniken wie Sprühen, Hochdruck-Flüssigkeitsauftrag, Tauchen, Ultraschall- oder Bulk-Behandlung, Plasmareinigung, Injektionswaschen, Pulsed Pressure Cleaning (PPC) sowie Passivierung/Konservierung nach Bedarf werden anwendungsspezifisch ausgewählt und Schadstoffe.

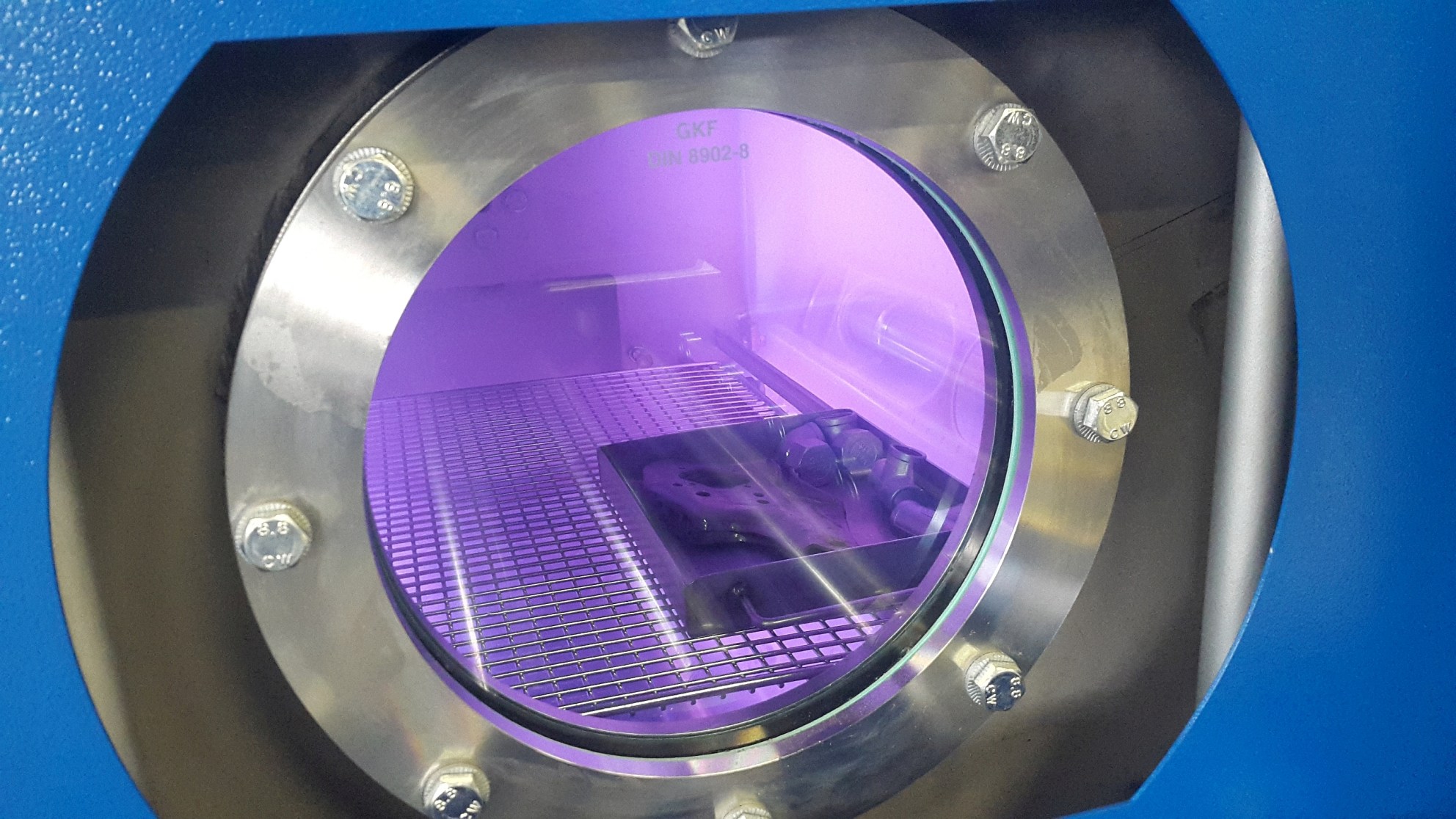

Reinigungsverfahren und -systeme für höchste Hygiene

Die Entwicklung kundenspezifischer Ultraschall-Mehrkammersysteme und -prozesse für Ultrafeinreinigungsanwendungen ist die Hauptkompetenz der in der Schweiz ansässigen UCM AG. Zu berücksichtigende Faktoren sind im Wesentlichen Materialien und Geometrie der zu reinigenden Teile, Art und Menge der Verunreinigungen, partikuläre oder filmartige Sauberkeitsvorgaben sowie ggf. zulässige Ausgasungsraten und maximal zulässige Rückstände für verbotene Substanzen in der Atomverhältnis.

Ein weiterer wichtiger Aspekt ist die Wahl der richtigen Reinigungschemie und Waschflüssigkeit, beispielsweise Umkehrosmosewasser oder deionisiertes Wasser. Die Materialien und Herstellungsverfahren, die zum Bau des Reinigungssystems und des Automatikgetriebesystems verwendet werden, werden ebenfalls bereits im Hinblick auf die Verhinderung von Schmutzaufbau, Rekontamination und Kreuzkontamination ausgewählt. Auch die Bestückung von Reinraumkomponenten und die Handhabung von Reinräumen ist möglich.

Standardmäßig sind in Mikro- und Mikroreinigungssystemen Multifrequenz-Ultraschallsysteme installiert, die eine flexible Anpassung der Ultraschallfrequenz und -intensität entsprechend den Anforderungen der verschiedenen zu reinigenden Teile ermöglichen. Bei Bauteilen, die komplexe Geometrien, Gitterstrukturen oder poröse Oberflächen aufweisen, wie z. B. Sintermetallbauteile oder zugesetzte Fertigungsteile, kommt das PPC-Verfahren ins Spiel. Features wie der mehrseitige Überlauf in allen Wasch- und Klarspültanks sowie die speziell für Mikroreinigungsanlagen entwickelte Tauch-/Sprühspültechnik tragen zur zuverlässigen Einhaltung extremer Hygienevorgaben bei.

Die Entscheidung, welche Teile für die Wasch- und Spültanks verwendet werden, sowie die Prozessparameter des Teils wie Temperaturen, Ultraschallleistung und -frequenz, PPC-Intensität und Verweilzeit in den verschiedenen Wasch- und Spültanks werden während des Prozesses festgelegt Entwicklungsphase. Je nach Komplexität und Wärmeaufnahmefähigkeit der Teile erfolgt die Trocknung meist mit Infrarot- oder Vakuumtechnik. Die Reinigungsprogramme für das resultierende Teil werden in der ECU gespeichert. Eine entscheidende Rolle spielt dabei die Implementierung eines programmgesteuerten Reinigungsablaufs. Es sorgt unter anderem dafür, dass eingestellte Verweilzeiten in den Wasch- und Spültanks strikt eingehalten werden und Prioritätsreihenfolgen – zB für zerbrechliche Teile – programmiert werden können.

Die beste System- und Prozesslösung aus Sicht der Hygiene und Wirtschaftlichkeit kann durch Reinigungsversuche mit Originalteilen in den Ecoclean Precision Cleaning Technology Centern und UCM ermittelt werden.

„Bacon Ninja. Alkohol-Guru. Stolzer Entdecker. Begeisterter Popkultur-Enthusiast.“